超声波焊接铜片是利用超声波高频振动的能量来实现铜片之间紧密、牢固连接的一种高效、精密的焊接技术。下面是超声波焊接铜片的基本步骤:

预处理:

- 清理铜片焊接区域,确保表面无氧化层、油污、灰尘等杂质,以保证焊接质量。

- 对铜片端面进行适当的打磨,使其平整且无毛刺。

工件定位:

- 将需要焊接的铜片准确地放置在超声波焊接设备的夹具或治具中,确保焊接位置对齐且接触良好。

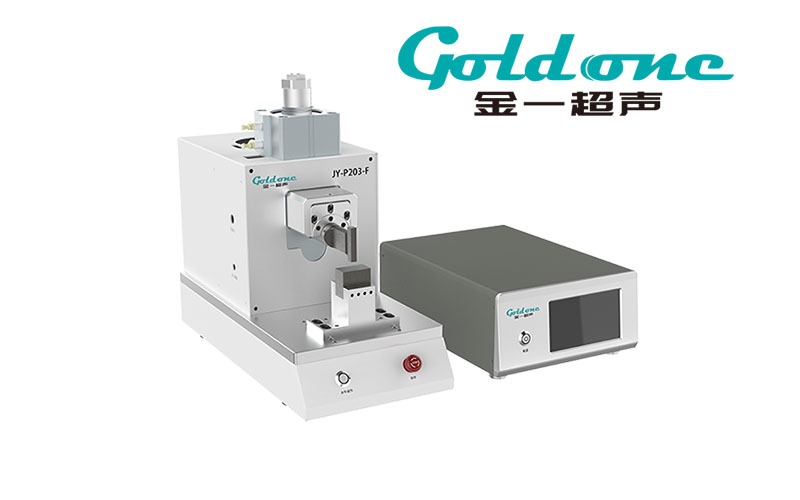

设备设置:

- 根据铜片的厚度、硬度及焊接要求,调整超声波焊接机的工作参数,包括振幅、焊接时间和压力等。

能量传输:

- 启动超声波发生器,高频振动能量通过换能器和焊头传送到铜片接触面。

焊接过程:

- 高频振动使铜片表面产生强烈的摩擦生热,同时在压力作用下,铜片相互摩擦区域的金属晶格发生位错移动和微熔,进而实现冷焊连接。

冷却与固化:

- 当超声波振动停止后,焊接部位迅速冷却,铜片之间形成坚固的冶金结合。

质量检验:

- 完成焊接后,对焊接部位进行外观检查、剪切强度测试等,确保焊接质量符合要求。

超声波金属焊接机焊接铜片的优势包括:焊接速度快、无须添加任何填充材料、焊接强度高、节能环保、无火花和烟尘等优点,广泛应用于电子、电力、通信、新能源汽车等多个领域。对于较厚的铜片,可能需要更高的电压电源以及适当的振幅调节,以确保焊接效果。